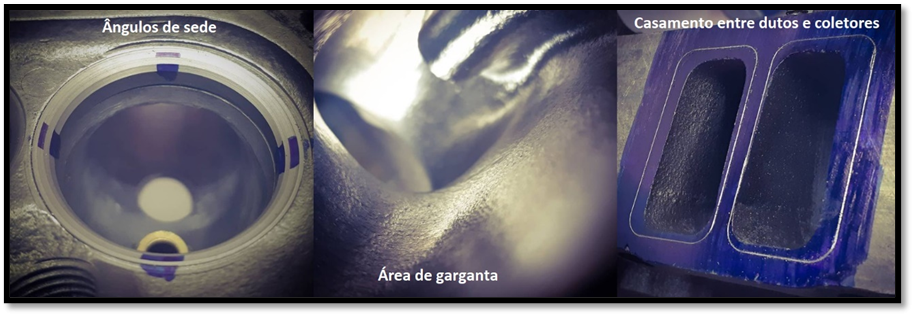

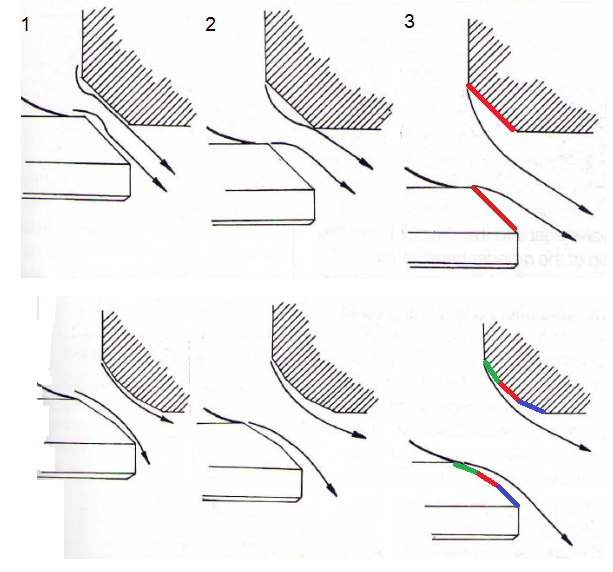

Estamos falando de cabeçotes de ferro fundido, fabricados nos anos 70, processo de fabricação em linha, onde sabemos que a performance não é o foco. Quando paramos para analisar um cabeçote visualmente, é possível ver os diversos degraus oriundos da fundição / usinagem nos dutos de admissão, escape e câmaras de combustão. Além de geometria e formatos que implicam na baixa eficiência dos mesmos.

Mas chega de jogar a culpa na fábrica e vamos falar o que podemos fazer para dar aos nossos V8s a potência que eles merecem.

Quando falamos em cabeçotes de ferro fundido, deve ficar bem claro que mesmo com um trabalho excepcional, dependendo da aplicação do motor, eles ainda serão insuficientes. É por isso que sempre que sou procurado por um cliente, faço questão de entender qual será a aplicação, uso do carro e o máximo de informações sobre o restante do motor, para assim oferecer a preparação de cabeçote correta para a aplicação desejada.

As vezes por melhor que possa ficar, o cabeçote original trabalhado não será capaz de suprir as necessidades do restante do conjunto, nesses casos, será necessário partir para cabeçotes aftermarket.

Ok, mas o foco aqui são os cabeçotes originais e o que podemos fazer para melhora-los. Aqui DJR Killer Heads trabalhamos com “Stages” (estágios) na preparação de cabeçotes. Vamos desde o Stage 1 até o Stage 4.