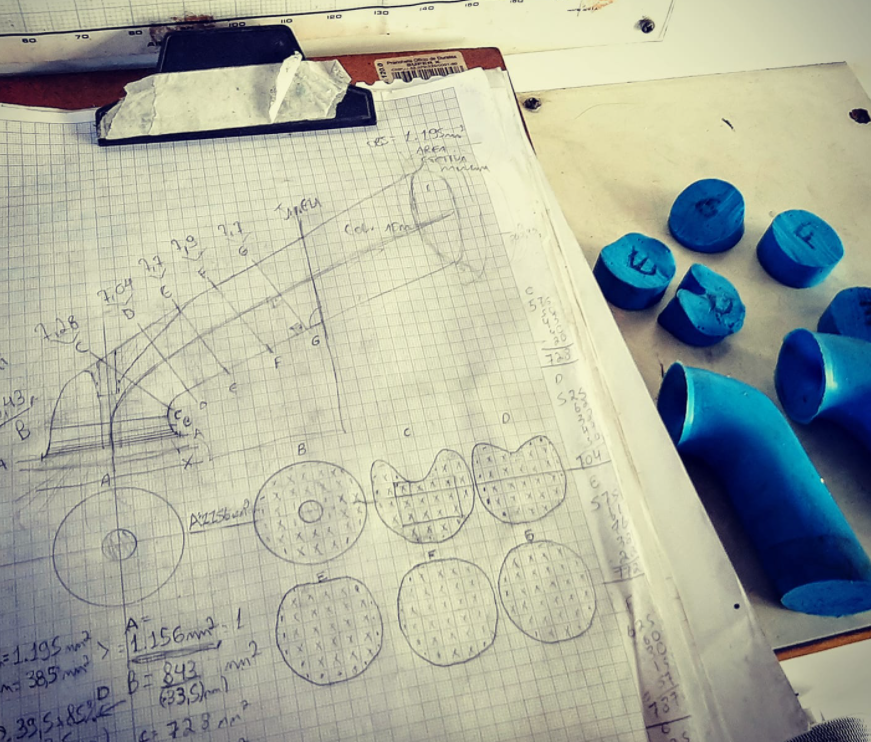

“A parte mais importante do trabalho de preparação de cabeçotes (na verdade, do motor inteiro) é aquela feita no papel, na calculadora. A parte física, o trabalho no metal em si, sempre é a mais fácil.

No caso dos dutos do cabeçote, a área transversal precisa ser correta e variar progressivamente em um padrão específico ao longo do duto, com um ponto de diâmetro menor - Venturi- calculado (as áreas corretas são obtidas a partir de diversos parâmetros do projeto, como cilindrada, rpm e objetivo de potência máxima, diâmetro da válvula, e outros).

Muitos preparadores infelizmente ainda pensam que se trata de abrir os dutos o máximo possível, mas isso é um erro fundamental. O melhor cabeçote sempre será aquele com o maior fluxo em vários levantes de válvula diferentes, mas sempre com o tamanho correto. Nem maior, nem menor do que o ideal, porque nos dois casos o motor renderá menos potência.

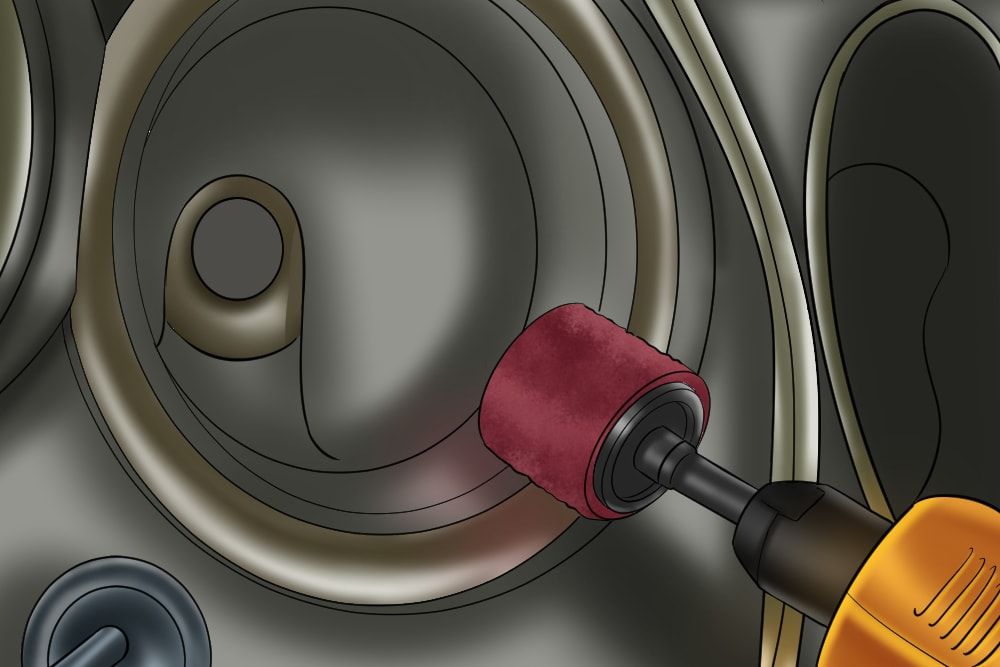

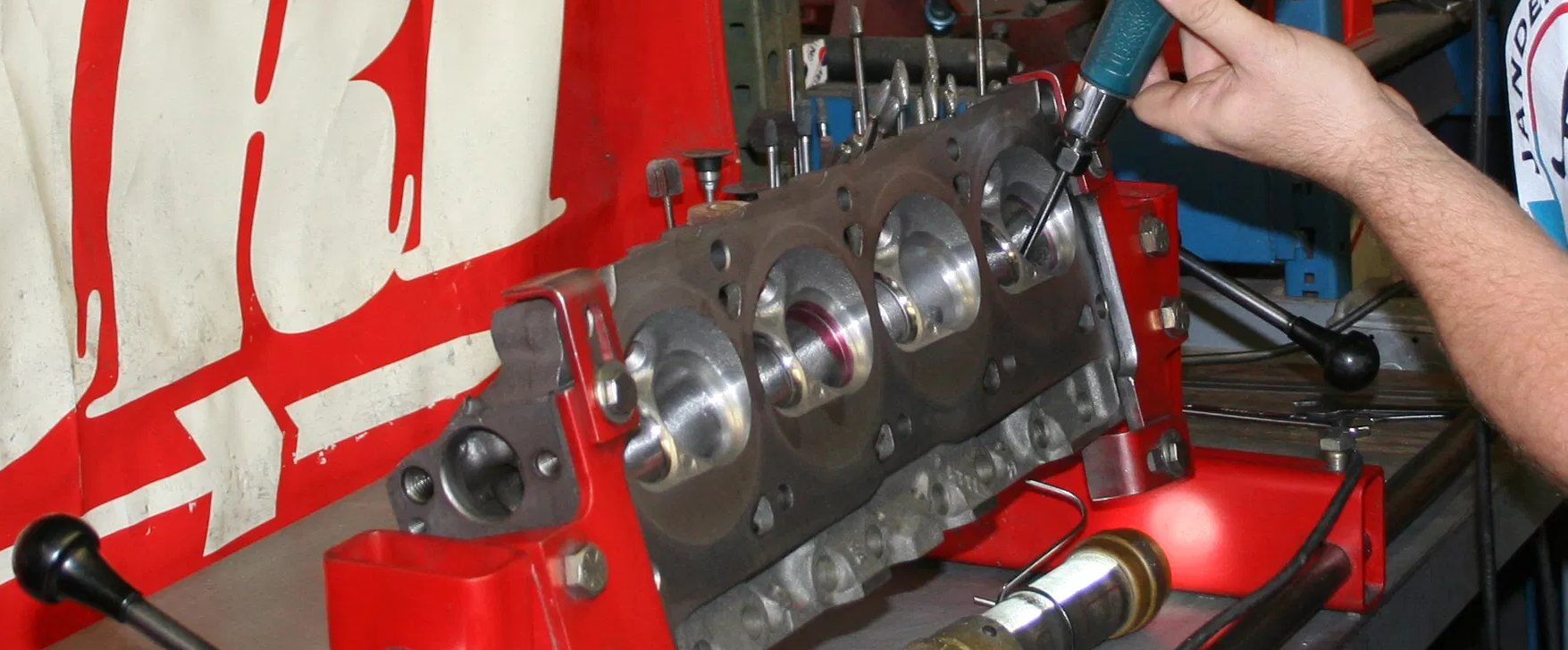

O aumento de fluxo deve ser conseguido utilizando os melhores formatos de dutos e sedes naqueles tamanhos calculados (maior eficiência ou coeficiente de descarga), e para isso é necessário realizar dezenas de testes na bancada de fluxo, testando as diferentes combinações e realizando sucessivas modificações e testes até extrair a maior quantidade de CFMs, sem abrir demais os dutos. Um verdadeiro desafio técnico”.

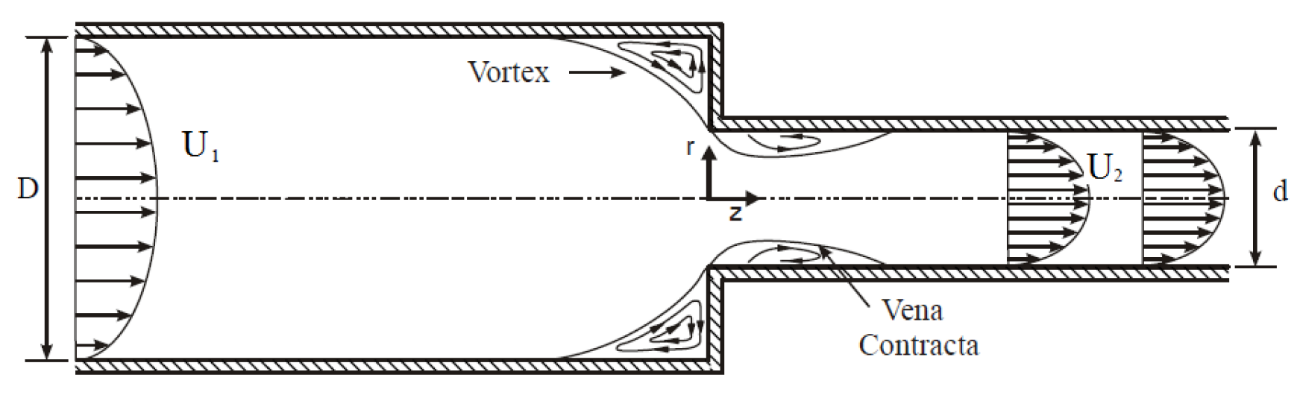

Além da preocupação que o preparador tem que ter com o duto no cabeçote, temos que direcionar o ar em todo percurso, para evitar perdas de área antes da chegada ao cabeçote. Existe um fenômeno chamado de “Vena Contracta” que é um estreitamento das linhas de corrente de um fluido após uma redução súbita da largura do canal de escoamento, esse estreitamento pode ser gerado por um cato vivo no duto, conforme imagem a seguir.